Beim „High Performance HMI“ geht es um Wege, wie durch eine optimierte Darstellung die Leistung des Bedienpersonals in Verbindung mit dem HMI gesteigert werden kann:

- Probleme werden frühzeitig erkannt und es kann korrigierend eingegriffen werden. Hierdurch kommt es zu weniger Störungen, weniger Produktionsunterbrechungen und -ausfällen.

- Störungen werden schneller behoben.

- Durch unterstützende Maßnahmen beim Anfahren werden Zeiten reduziert. Dies führt zu einer Einsparung an Energien und Ressourcen.

- Unterm Strich ergibt sich für das Personal mehr verbleibende Arbeitszeit, um den Prozess zu überwachen und zu steuern. Gewonnene Zeit um Probleme frühzeitig zu erkennen…

Genau hier setzt das HPHMI an. Es werden die Vorteile der klassischen Messtafeln in die heutigen Computersysteme übertragen:

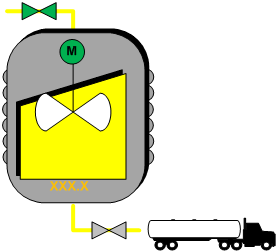

- Eine abstraktere und optimierte Gestaltungsweise der Fließbilder. Hierdurch werden verwirrende Leitungsführungen vermieden und stattdessen Platz in den Grafiken geschaffen – Platz der für wichtige Hilfsmittel und zusätzliche Informationen genutzt werden kann.

- Keine ablenkende Animationen und keine unnötigen statischen Anteile.

- Einbindung von Trends direkt in die Fließbilder, um so dem Bediener ein vorausschauendes betreiben der Anlage zu ermöglichen.

- Der Einsatz von Farben wird auf ein Minimum reduziert. Prägnante Farben (rot, orange, gelb) nur und ausschließlich für Störungen und Warnungen einsetzen.

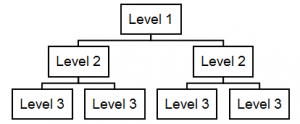

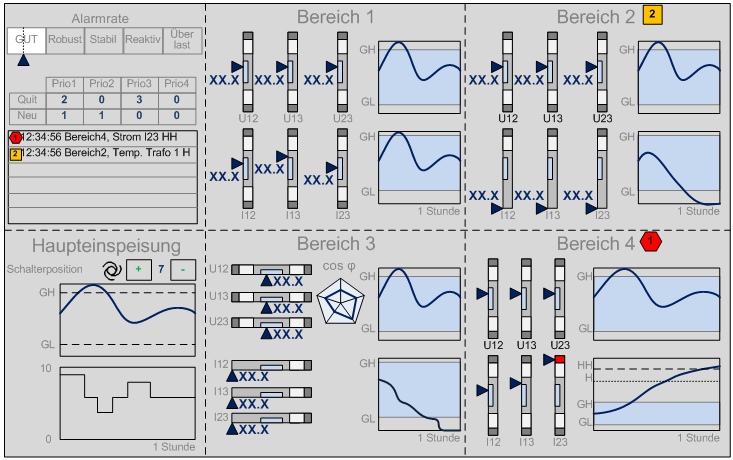

- Level 1

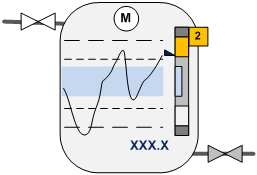

Alle wichtigen KPI-Daten (Key Performance Indicator) der Anlage sind im Level 1 dargestellt. Im Normalbetrieb ist mit wenigen Blicken erkennbar, dass sich alle Daten innerhalb ihrer definierten Parameter befinden (hellblauer Gutbereich). Durch die überwiegende grau-weiß-Darstellung sind die farblich hervorgehobenen Störungen und Warnungen deutlich erkennbar.

- Level 2

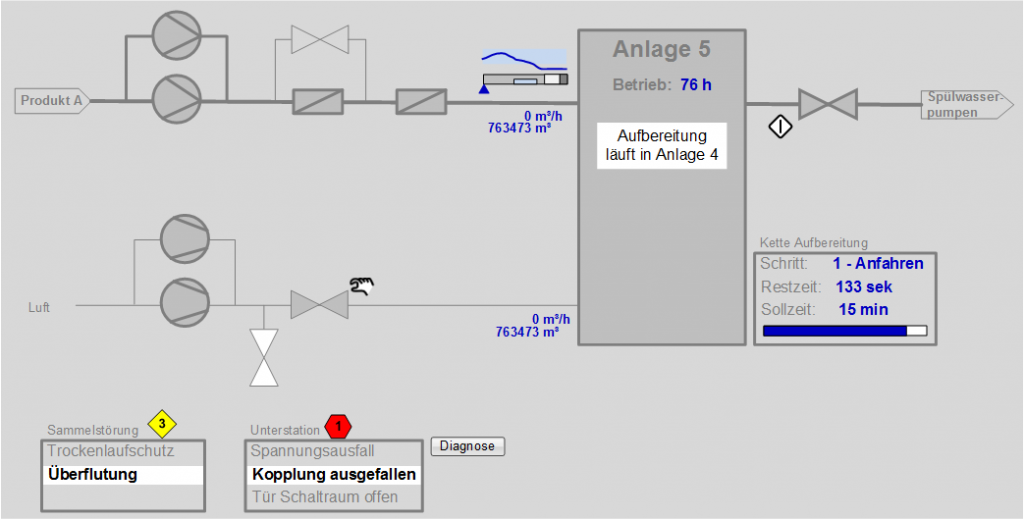

Innerhalb einer Teilanlage werden mehr Informationen dargestellt. Auch hier sind nur die Alarme hervorhebend dargestellt. Sofort ist erkennbar, in welchem Detailbereich die Störung vorliegt und der Bediener kann in der Detaildarstellung navigieren.

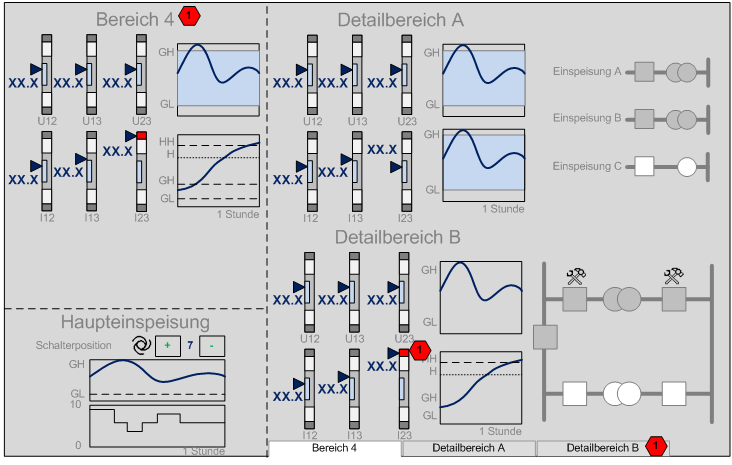

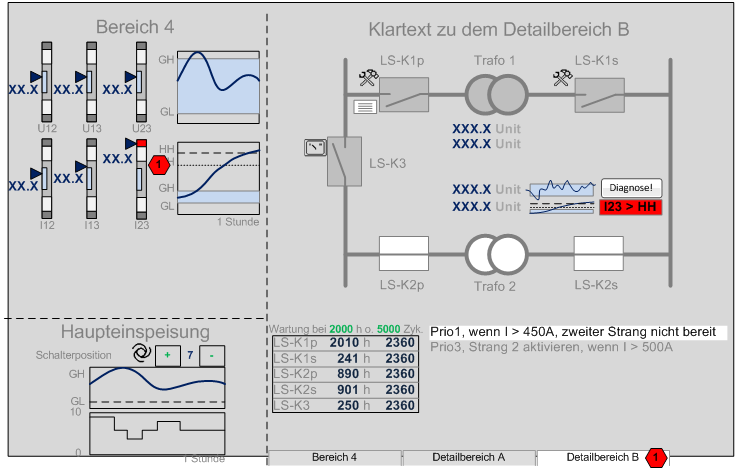

- Level 3

In dem Detailbereich werden nun alle wesentlichen Daten angezeigt. Der linke Bereich dient zur Darstellung der KPI-Daten der Teilanlage. Wichtige Bereiche können weiterhin dargestellt sein. Mit zus. Hilfsmittel wird der Bediener unterstützt. Der eigentliche Alarm wird als Klartext hervorgehen (I23>HH) und es wird ein erläuternden Text zur Ursache angeboten (zweiter Strang nicht bereit). Über einen Diagnosebutton stehen dem Bediener unterstützende Hilfen direkt zur Verfügung.

Level 1 mit allen Kenndaten des Prozess

Level 2 mit wichtigen Information zu einem Teilbereich

Level 3 mit dem Prozessbild und der eigentlichen Bedienebene

Durch die Einführung eines Alarmmanagements findet eine Optimierung der Alarmsituationen statt. Eine Häufung von Alarmen führt zu einem Abstumpfungseffekt. Unnötige Alarme und Fehlalarme überlagern letztlich die wichtigen Alarme, ohne diese erkennen zu können. Zu viele Alarme erzeugen Stresssituationen, die wiederum zu Bedienfehler führen. Das Personal ist mehr mit dem Beheben von Störungen beschäftigt (reaktives Fahren), anstatt den Prozess vorausschauend zu steuern. Das vorausschauende Fahren eines Prozesses sollte aber das Ziel einer effizienten Anlagenfahrweise sein.

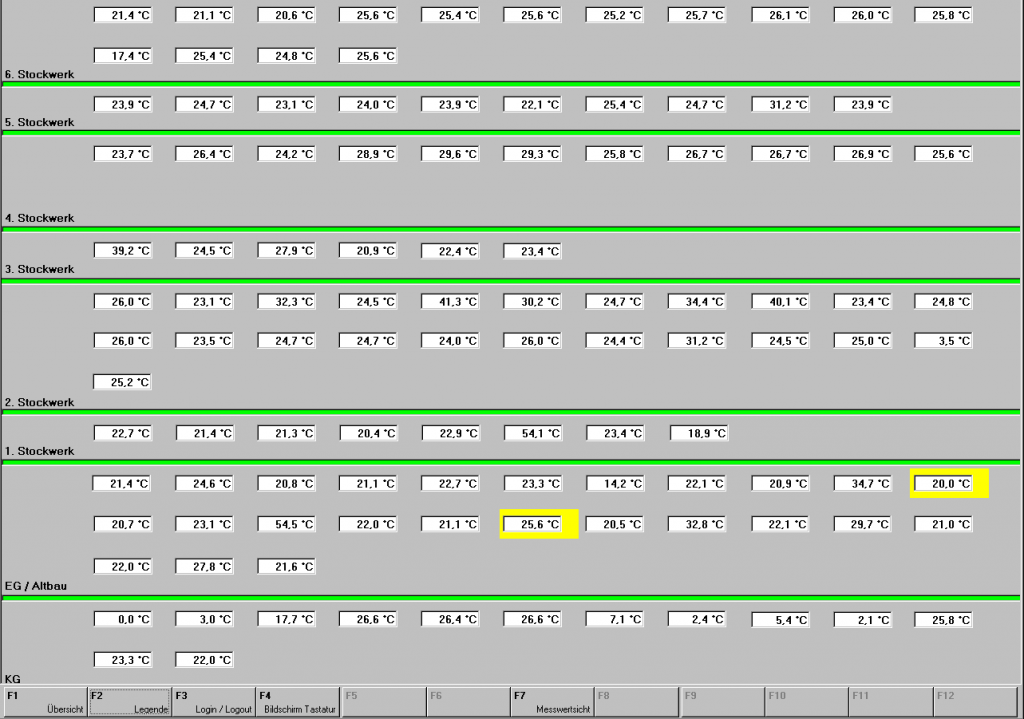

Übersichtsbild mit Temperaturwerten

Diese Originalgrafik zeigt die Temperaturen von vielen Messstellen an, die über mehrere Stockwerke verteilt sind. Der Operator kann immer erst reagieren, wenn eine gelbe Hervorhebung bzw. eine Alarm kommt.

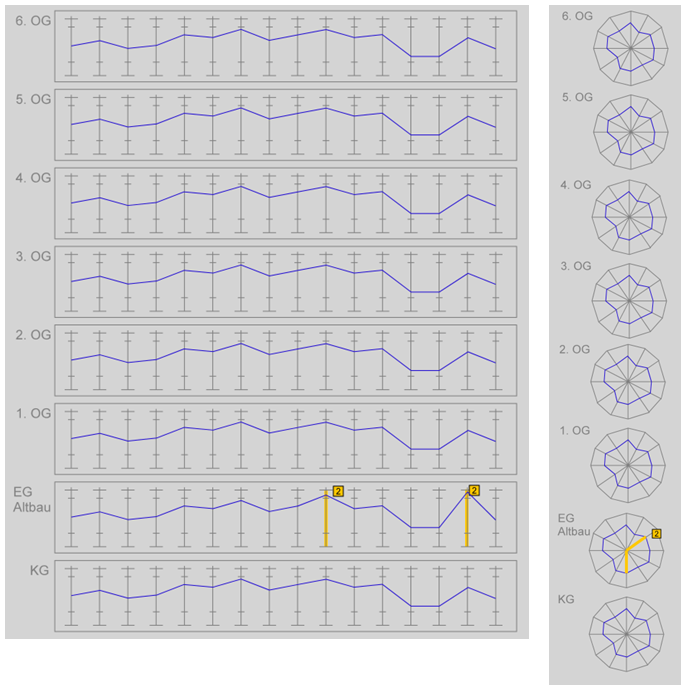

Werden die zahlreichen Messwerte in der Relation zu ihren Grenzwerten dargestellt, könnte viel früher eingegriffen werden, bevor es zu einem Alarm, einer Abschaltung oder gar Produktionsausfall kommt! Wählt man dagegen die Darstellung mit Spinnendiagrammen wird enormer Platz geschaffen, um zusätzliche Informationen darzustellen. Informationen die den Bedienern weiterhelfen, die Anlage effektiv zu betreiben.

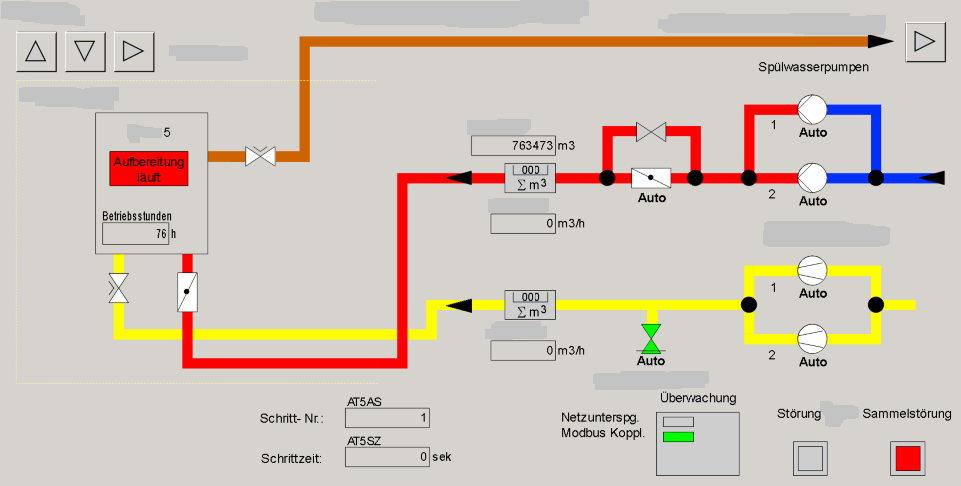

Ein Fließbild das 1995 entstanden ist. Ein Bild, welches noch heute in dieser Form genutzt wird.

- Flussrichtung von unten rechts, nach oben links (Vorgabe war seinerzeit das R&I).

- Überdimensionale Rohrleitungen in roter und gelber Farbe, die sich zudem unnötiger Weise kreuzen.

- Rote Darstellung von „Aufbereitung läuft“, was keine Störung darstellt, sondern ein üblicher betrieblicher Zustand ist. Die Aufbereitung läuft in einer anderen Teilanlage.

- Statische Elemente (Summierungsfeld), die keinerlei Information beinhalten.

Eine dargestellte Sammelstörung. Die ursächliche Störung muss in der Alarmliste gesucht werden.

Fließbild und Alternativ als HPHMI-Darstellung